Canons en série

La

façon de faire expliquée ici nécessite un tour d'une bonne puissance,

le remplacement du mandrin traditionnel par un plateau porte-pinces

type ER25 ou autres, le contrôle au comparateur du centrage de ce

plateau.

Un système de visu sur les 3 chariots trouve ici tout

son intérêt, les rattrapages de jeux, les remises à zéro sur les

verniers étant fastidieux et sources d'erreurs.

Le canon servant ici aux explications est un canon de 8 long, modèle 1786, échelle du 1/72. Il est réalisé à partir de rond en laiton Ø 6, pour une série de 19 canons.

Les opérations commencent par le tronçonnage du rond de 6, sur une machine de ma fabrication, avec une surlongueur de 20 mm. (Elle me sert, en plus du tronçonnage jusqu'au Ø 20 à la réalisation de profilés en laiton l'aide de guides se montant sur la partie droite de l'étau, et montage de fraises-scie diverses ; ici une fraise de Ø 125 ép 0,8 mm ).

Première

opération : le dressage d'une face qui devient face de référence.

Pince

ER25 - 6

Outil Otelolder AR, plaquette carbure TCMT

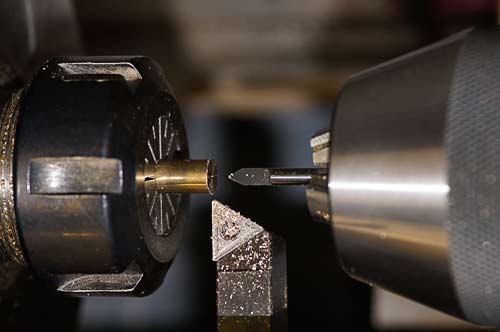

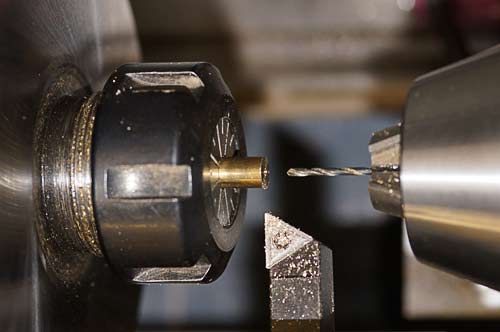

Avant perçage de l'âme du canon, le centre est pointé à l'aide d'une fraise à graver ; c'est beaucoup plus précis qu'avec un foret à centrer.

Puis perçage Ø 1,5

Perçage

du passage du tourillon.

Le trou est décentré de la valeur du

rayon du perçage (ici : 0,75 mm), et reculé par rapport à la face

de référence d'une valeur de 20,6 mm.

Pour une opération répétée,

le rond, supporté par une cale, vient en appui sur une butée.

Comme

pour le perçage longitudinal, le perçage est ici amorcé par une

fraise à graver. L'empreinte est d'un diamètre légèrement supérieur

à celui du perçage.

Puis perçage Ø 1,5 mm

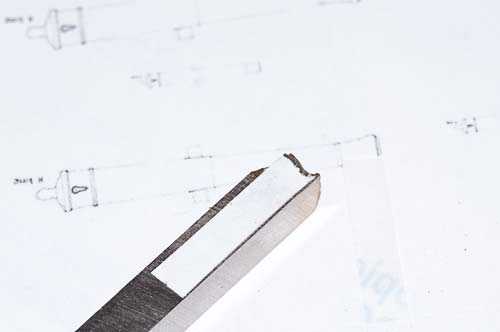

L'opération

suivante va être l'usinage de la tulipe. Pour ce faire, un outil

de forme en acier HSS de 6x6 va être réalisé :

Le dessin de la

tulipe est collé à l'extrémité de ce barreau.

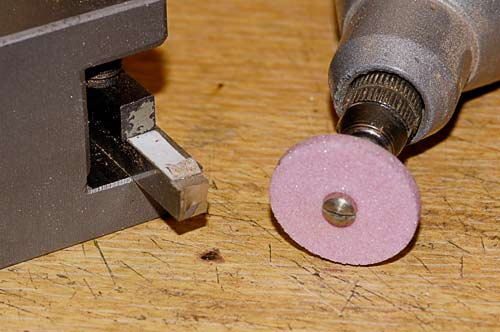

L'outil

est monté dans le porte-outil, en étant mis en appui contre le plateau

porte-pince pour un parfait équerrage.

Le réglage en hauteur

doit se faire avec la plus grande précision possible. Le contrôle

se fait en tronçonnant une petite largeur : il ne doit subsister

aucune pointe, et se faire sans effort :

Une pointe > l'outil

est trop bas,

un effort > l'outil est trop haut.

L'usinage se fait à la meule, en approchant le dessin au plus près. L'axe de rotation de la meule doit se trouver plus bas que le plan supérieur du barreau pour donner de la dépouille à l'outil. Cette dépouille doit également se retrouver sur toutes les parties du profil.

La

finition des petits angles se fait au disque diamant à tronçonner

, et une finition de l'arête peut se faire à la pierre.

L'outil

en pénétrant ne doit être sujet à aucun effort ; dans le cas contraire,

c'est l'affûtage qui est à revoir, surtout en ce qui concerne la

dépouille.

Ces essais permettent également de contrôler le profil

obtenu, et de régler en final sur la visu la cote à obtenir.

Il

faut savoir que ce genre d'affûtage ne se fait pas en 5 mn. Le profil

doit être respecté, mais les dépouilles, quelques soient leurs sens,

doivent être correctes.

L'ébauche une fois montée et serrée dans la pince, l'outil est tangenté sur la face avant à l'aide de l'outil de forme. La partie gauche de cet outil correspond au raccord entre la tulipe et le premier renfort.

L'usinage se faire par pénétration radiale de l'outil. Un beau copeau, une pénétration sans effort sont la preuve d'un outil bien fait. Nul n'est besoin de lime ou de papier abrasif. Un passage au scotchbrite au final des opérations de tournage permet un émoussage des arêtes.

Réglage

de l'orientation de la tourelle porte-outils pour le premier cône

:

Plutôt que de chercher à obtenir un angle dont la valeur se

cherche dans les 1/100 de degré, on va chercher à obtenir ce que

l'on mesure sur le plan : petit diamètre, grand diamètre, et longueur

de la partie conique.

En réalité, on cherche une différence de

diamètre sur une longueur donnée.

Si l'on est un très grand puriste,

c'est la longueur le long du cône qu'il faut mesurer, puisque le

chemin parcouru se lit sur le déplacement du chariot porte-outil.

Là, on joue avec les 1/100 de mm, avec l'imprécision du relevé des

cotes.

Les plaquettes carbure utilisées ici sont des plaquettes

Nickolle largeur 1 mm normale.

Dans

ma configuration, le chariot porte-outil est en butée en fin de

course vers la gauche. Cette butée matérialise le point zéro. Le

départ de la trajectoire sera donc reculé de la valeur donnée par

le plan (cône + renfort). Au départ, l'outil est donc amené en butée

contre l'extrémité gauche de la tulipe.

La face avant de la plaquette est

alignée sur la tangente du cône, et l'outil va travailler à droite

comme à gauche.

L'opération de réglage + usinage se répète pour le cône arrière. La forme du renfort sur la partie arrière est faite à l'oeil ; on joue avec les 1/10 de mm.

L'opération

se répète également pour le bouton de culasse. Mais ici, la petite

difficulté vient du fait que l'arrière du bouton ne peut être usiné

directement. Les efforts feraient casser la pièce avant que les

cotes ne soient atteintes.

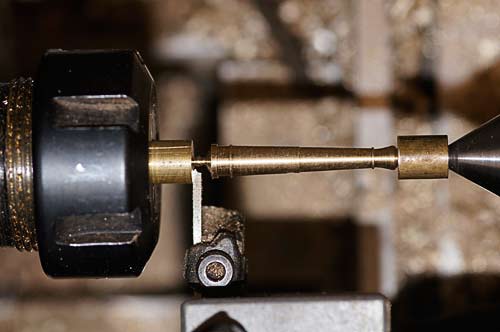

Pour soutenir la pièce, un bitoniot

prend appui dans l'âme du canon (ici Ø 1,5 mm) et reçoit de

l'autre côté une empreinte conique à 60° pour recevoir la contre-pointe tournante.

Une

cale de longueur placée entre la face gauche du bitoniot et le côté

droit de l'outil donne la cote de longueur de la pièce..

L'opération de tronçonnage se fait à l'aide d'une lame de 1,4 mm, avec affûtage à droite en arc de cercle, à gauche un pan coupé à 45° pour une répartition des efforts (et éviter une flexion de la lame).

Le passage au scotchbrite avant le tronçonnage final ayant été fait, les opérations vont se répéter, chaque phase étant effectuée une à une sur l'ensemble des pièces à réaliser.

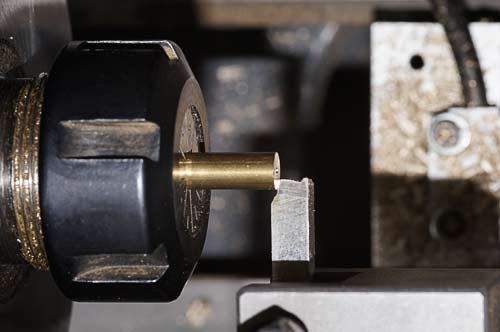

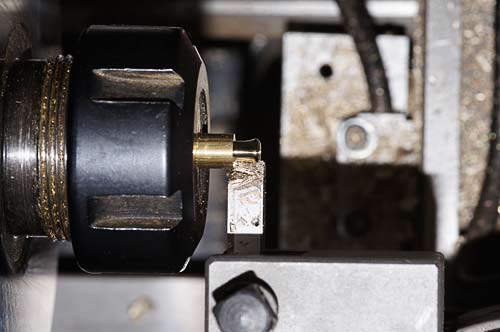

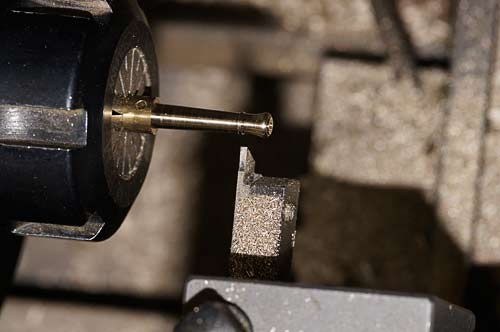

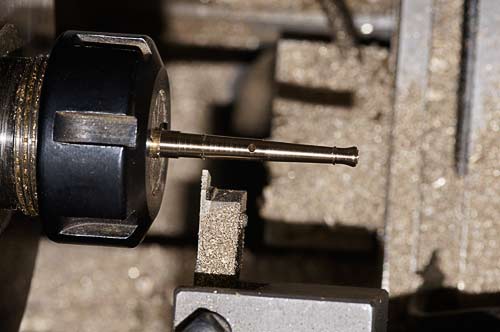

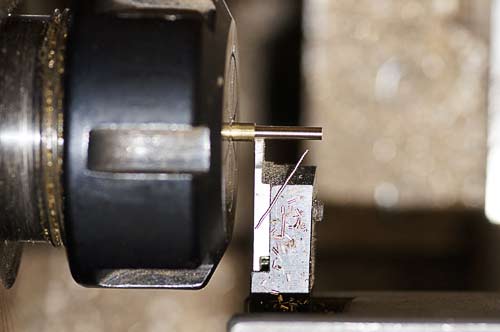

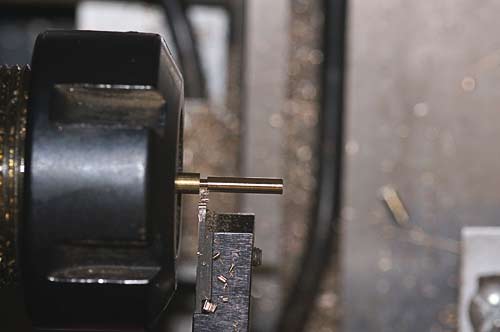

Le

tournage des tourillons.

Pour notre canon de 8, le tourillon

a été pris dans du brut de Ø 1,5 mm. Bien souvent, la valeur

n'est pas un chiffre rond. L'usinage se fait toujours avec le même

outil. Les efforts de coupe étant principalement longitudinaux,

nous n'avons pas de flexion pour une passe de finition de 0,1 mm.

La

précision sur le diamètre est dans le 1/100 de mm. Trop petit, le

tourillon ne tiendra pas, et trop grand, l'emmanchement se

fera difficilement, en marquant.

Le

tronçonnage se fait toujours avec le même outil, en ayant

pris référence sur la face droite du tourillon.

A la cassure,

le morceau restant est de 0,3 mm environ.

Le tourillon ayant reçu un coup de pointeau en son centre longitudinal, (afin de présenter un serrage lors de la mise en place ) est mis en place à la presse.

Les 19 canons de cette série sont terminés